自社製自動半田装置のご紹介

こんにちは、プロネックです。今回は弊社で開発した自社製自動半田装置についてご紹介します。製造業のお客様の中には、「量産時の半田作業に時間がかかる」「仕上がり品質を安定させたい」といった課題をお持ちの方も多いのではないでしょうか。プロネックでは、そうしたお困りごとを解決するために、自動化による半田工程の効率化と品質安定化に取り組んでいます。

コイル製造と予備半田の重要性

弊社がお客様からご依頼をいただくコイルは、ほぼすべての製品に「予備半田付け」が必要です。この工程を済ませたコイルを納品することで、お客様は基板やリード線、端子への実装作業にすぐ取り掛かれるため、工程短縮や品質確保につながります。

従来は1個ずつ半田槽を使用し、手作業で行うことが一般的でした。しかし、コイルの種類や数量によっては、より効率的な方法が求められます。

半田付けの方法と分類

プロネックでは、以下の条件に応じて最適な半田付け方法を採用しています。

単品半田付け

- 引出線がコイル内径に収まる短いタイプ

- 引出線を曲げてから半田し、元の位置に戻す必要がある製品

- 成型品に絡げて端子に半田付けする製品

複数コイルの同時半田付け

- 引出線がコイル外径より長いタイプ

- 複数コイルをまとめて半田付けでき、工数削減が可能

自動半田付け

- 製造数量が多い製品

- コイル位置を毎回一定に固定できるもの(例:成型品に巻線したコイル)

- 安定した品質と省力化を両立

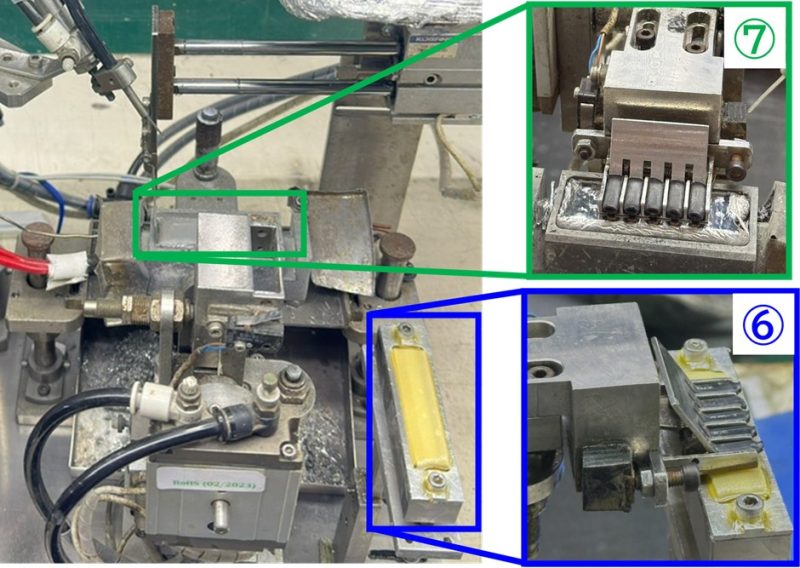

複数コイルをまとめて半田付けする仕組み

- 治具にコイルを複数個セット

- 端子位置を確認・調整

- 自動半田装置にセット

- 装置を起動

- アームが動き、フラックスを塗布

- 回転しながら半田付けを実施

- 原点に戻り、コイルを取り外し

この方法により、作業者の負担を軽減しつつ、均一な品質を確保できます。

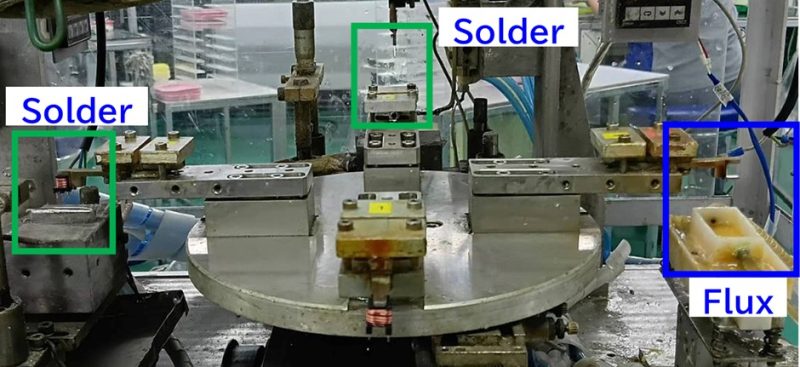

コイルセットから取り外しまで全自動で処理

さらに、量産向けには完全自動化タイプをご用意しています。

- コイル(成型品含む)を設備に取り付ける

※自動半田装置の動作

-

- 反時計回りに90°回転

- フラックスを塗布

- 反時計回りに90°回転

- 半田付け(1か所目)

- 反時計回りに90°回転

- 半田付け(2か所目)

- 原点に復帰

- 完了後、治具からコイルを取り外す

この仕組みにより、オペレーターの作業はほぼセット・取り外しのみで済み、大量生産における効率化と安定品質を実現しています。

自動化に込めた工夫

- 半田ボール飛散防止:半田作業時に製品への半田ボールの付着を防止する

- 半田ドロス削減:半田槽表面の露出を最小化し、無駄を低減

- 成型品の熱ダメージ対策:半田塗布を2工程に分け、成型品の溶けを防止

- 安定品質:機械制御により、作業者によるバラつきを低減

まとめ

プロネックの自動半田装置は、複数コイルの同時処理や完全自動化による省力化・効率化を実現し、安定した品質を確保します。量産時の作業効率に課題を感じている方、手作業での品質ばらつきを解消したい方は、ぜひ一度ご相談ください。

ご見学のお申し込みや詳細なご質問は、お問い合わせフォームからお気軽にご連絡ください。